Van làm mát bằng chất lỏng cho trung tâm dữ liệu: Lựa chọn, thông số, thị trường và phân tích giá trị cốt lõi

Feb 10, 2026

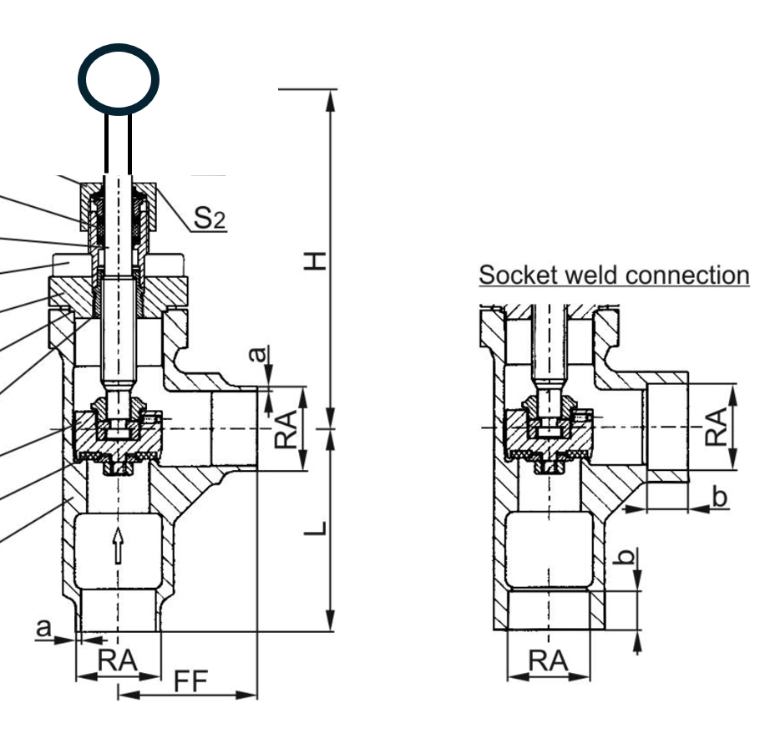

Khi mật độ công suất của từng tủ rack vượt quá 20kW, 30kW, và thậm chí cao hơn nữa, công nghệ làm mát bằng chất lỏng đã trở thành giải pháp cốt lõi để đạt được hiệu quả tản nhiệt cao và đáp ứng mục tiêu trung hòa carbon trong các trung tâm dữ liệu mật độ cao. Hệ thống đường ống của hệ thống làm mát bằng chất lỏng giống như "mạch máu" của hệ thống, và các van, với vai trò là các nút điều khiển quan trọng, đóng vai trò cốt lõi trong việc điều chỉnh lưu lượng, ổn định áp suất và bảo vệ an toàn. Thiết kế, lựa chọn và hiệu suất của chúng quyết định trực tiếp hiệu quả làm mát, độ tin cậy vận hành và tổng chi phí vòng đời (TCO) của hệ thống. Bài viết này phân tích một cách hệ thống các điểm kỹ thuật và giá trị ngành của van làm mát bằng chất lỏng từ năm khía cạnh: sự cần thiết của ứng dụng van, logic lựa chọn khoa học, các thông số kỹ thuật cốt lõi, dữ liệu về bối cảnh thị trường và xu hướng phát triển trong tương lai, dựa trên kinh nghiệm thực tiễn trong các dự án làm mát bằng chất lỏng cho trung tâm dữ liệu. Vai trò thiết yếu của van làm mát bằng chất lỏng: "Bộ phận bảo vệ an toàn" và "Bộ điều khiển thông minh" của hệ thống làm mát bằng chất lỏng. Việc vận hành liên tục và ổn định hệ thống làm mát bằng chất lỏng của trung tâm dữ liệu phụ thuộc vào sự điều chỉnh chính xác và khả năng bảo vệ an toàn do các van cung cấp. Giá trị cốt lõi của chúng trải rộng toàn bộ vòng đời từ thiết kế hệ thống, quản lý vận hành đến xử lý sự cố, được thể hiện cụ thể ở ba khía cạnh cốt lõi: 1. Đảm bảo tối ưu cho sự an toàn của hệ thốngThiết bị CNTT trung tâm dữ liệu có chính sách không khoan nhượng đối với rò rỉ chất làm mát. Hiệu suất làm kín của van là tuyến phòng thủ đầu tiên chống lại rò rỉ chất làm mát và bảo vệ các thiết bị điện tử nhạy cảm. Bằng cách cấu hình hợp lý các thành phần chuyên dụng như van an toàn và van một chiều, các rủi ro tiềm ẩn như hiệu ứng búa nước và tác động quá áp có thể được ngăn chặn hiệu quả, ngăn ngừa hư hỏng không thể khắc phục đối với các tấm làm mát máy chủ do áp suất hệ thống bất thường. Vì các tấm làm mát máy chủ thường được thiết kế để chịu áp suất từ 0,6-0,8 MPa, van phải kiểm soát chặt chẽ áp suất làm việc phía thứ cấp (từ CDU đến tủ/tấm làm mát) trong phạm vi 0,3-0,6 MPa, thiết lập một hệ thống bảo vệ áp suất theo cấp độ. 2. Kiểm soát chính xác hiệu quả làm mátHệ thống làm mát bằng chất lỏng cần phải điều chỉnh lưu lượng và hướng chất làm mát sao cho phù hợp với tải nhiệt động của tủ rack. Van GEKO thực hiện điều này thông qua điều khiển cân bằng thủy lực, giúp ngăn ngừa hiệu quả sự tích tụ điểm nóng cục bộ hoặc tình trạng làm mát dư thừa. Ví dụ, các van điều chỉnh điện được lắp đặt tại đầu ra của CDU nhận tín hiệu điều khiển từ hệ thống DCIM để tự động điều chỉnh lưu lượng theo nhu cầu của từng tủ rack (10-50L/phút). Van cân bằng có thể bù đắp cho sự sai lệch điện trở ở các đoạn đường ống khác nhau, đảm bảo hiệu suất làm mát ổn định trên tất cả các tủ rack. Điều này có liên quan trực tiếp đến giá trị PUE của trung tâm dữ liệu và sự ổn định hoạt động của thiết bị. 3. Hỗ trợ cốt lõi cho sự thuận tiện trong vận hànhCác cấu hình van GEKO được tối ưu hóa có thể giảm đáng kể chi phí vận hành và bảo trì hệ thống làm mát bằng chất lỏng, đồng thời giảm thiểu rủi ro thời gian ngừng hoạt động. Van kết nối nhanh hỗ trợ chế độ bảo trì "thay thế nóng" cho các tủ rack, cho phép bảo trì thiết bị mà không cần xả chất làm mát. Van bi tại các đầu ra của tủ rack có chức năng cách ly nhanh, giảm thời gian xử lý sự cố của từng tủ rack. Van xả tự động và van xả điểm thấp giải quyết các vấn đề tích tụ khí và lắng đọng tạp chất, giảm thiểu thời gian ngừng hoạt động do sự cố hệ thống và đảm bảo hoạt động liên tục 24/7 của trung tâm dữ liệu. Cần quản lý vận hành thường xuyên: van xả tự động cần hiệu chuẩn xả hàng quý để đảm bảo thoát khí trơn tru; van điều chỉnh điện phải được hiệu chuẩn hàng năm, với độ lệch được kiểm soát trong phạm vi ±1% để tránh biến dạng dòng chảy; gioăng trong hệ thống chất lỏng gốc fluoride cần được thay thế sau mỗi 3-5 năm, trong khi gioăng của hệ thống nước khử ion có thể sử dụng được từ 5-8 năm, cần kiểm tra lại hiệu suất làm kín sau khi thay thế. Logic lựa chọn khoa học: Thích ứng toàn diện từ kịch bản đến yêu cầu Việc lựa chọn van làm mát bằng chất lỏng cần dựa trên nhu cầu chức năng, đặc tính môi chất, mức áp suất hệ thống và kịch bản vận hành, tuân thủ bốn nguyên tắc: "phù hợp vị trí, tương thích môi chất, độ chính xác và kiểm soát chi phí". Trọng tâm cần tập trung vào việc đáp ứng bốn điểm nút chính của hệ thống làm mát bằng chất lỏng và lựa chọn bảy loại van GEKO cốt lõi. 1. Sơ đồ cấu hình van cho bốn vị trí chính - Bộ phận đầu ra của bơm: Sử dụng cấu hình tiêu chuẩn "Van cổng + Van một chiều giảm tiếng ồn + Cảm biến áp suất". Van cổng cung cấp tổn thất áp suất tối thiểu khi ở trạng thái mở hoàn toàn và đảm bảo cách ly đáng tin cậy trong quá trình bảo trì bơm. Van một chiều giảm tiếng ồn, được hỗ trợ bởi cấu trúc lò xo, ngăn chặn dòng chảy ngược của chất làm mát sau khi bơm tắt và giảm thiểu tác động búa nước lên cánh quạt bơm. - Đầu vào và đầu ra của Bộ phân phối làm mát (CDU): Ở phía đầu vào, lắp đặt bộ lọc chữ Y có kích thước mắt lưới 100-200 và đồng hồ đo áp suất để loại bỏ các hạt tạp chất khỏi chất làm mát và ngăn ngừa tắc nghẽn các kênh dẫn nhỏ trong máy chủ. Phía đầu ra nên có van điều chỉnh điện và lưu lượng kế để điều khiển vòng tuần hoàn dòng chảy. Đường ống nhánh nên bao gồm van cân bằng thủ công để hiệu chỉnh cân bằng thủy lực trong quá trình gỡ lỗi hệ thống và làm đường dẫn dòng chảy dự phòng trong điều kiện xảy ra sự cố. - Đường ống nhánh cho tủ rack: Đầu vào nên được trang bị van cân bằng điều khiển bằng tay (đối với các trường hợp tiêu chuẩn) hoặc van cân bằng tự động (đối với các trung tâm điện toán cao cấp). Đầu ra nên được trang bị van bi để nhanh chóng cách ly tủ rack. Đường kính van phải chính xác phù hợp với lưu lượng định mức của tủ rack để đảm bảo nhu cầu làm mát phù hợp với khả năng lưu lượng. - Các điểm cao và thấp của hệ thống: Tại các điểm cao, lắp đặt van xả tự động để đẩy không khí tích tụ trong đường ống ra ngoài, ngăn ngừa tắc nghẽn khí và hiện tượng xâm thực. Tại các điểm thấp, lắp đặt van bi hoặc van cổng làm van xả để hút chân không hệ thống, làm sạch tạp chất và thực hiện các công việc bảo trì. 2. Bảy loại van GEKO cốt lõi, tính năng và kịch bản ứng dụng Loại vanChức năng cốt lõiKịch bản ứng dụngLợi thế cốt lõiVan biTắt máy thủ công, cách ly nhanh chóngCác ổ cắm tủ, đường ống thoát nướcThiết kế đường kính lớn với lực cản dòng chảy tối thiểu, hiệu suất làm kín không rò rỉ.Van điện từTự động bật/tắt nhanh, chức năng ngắt an toàn.Chuyển mạch nhánh, mạch ngắt khẩn cấpThời gian phản hồi ≤50ms, nguồn điện an toàn 24VDC, tiêu thụ điện năng thấp (3-5W)Van điều chỉnh điệnKiểm soát lưu lượng/áp suất chính xácCửa hàng CDU, chi nhánh điều khiển khu vựcĐộ chính xác điều khiển vị trí van ≤±1%FS, tương thích với Modbus/BACnetVan một chiềuNgăn ngừa dòng chảy ngượcCửa xả bơm, đầu nhánhVan tiết lưu giảm tiếng ồn, trợ lực lò xo, giúp triệt tiêu hiệu quả hiện tượng búa nước, áp suất mở van thấp tới 0,05 bar.Van cân bằngĐiều chỉnh cân bằng thủy lựcCác cửa vào tủ, chi nhánh khu vựcĐược trang bị giao diện đo áp suất G1/4/G3/8, hỗ trợ khóa góc và hiệu chuẩn lưu lượng.Van an toàn/van xả ápBảo vệ quá áp, xả áp suấtĐường ống chính, đơn vị CDUĐộ chính xác áp suất cài đặt ±3%, đáp ứng tiêu chuẩn ASME BPVC Section VIII hoặc chứng nhận PED.Van kết nối nhanhBảo trì nhanh chóng, có thể thay thế nóng, kết nối nhanh.Đầu vào/đầu ra tủBảo trì không cần xả hệ thống, độ tin cậy làm kín cao, tiêu chuẩn cho môi trường mật độ cao. 3. Nguyên tắc cốt lõi trong lựa chọn vật liệu: Ưu tiên tính tương thích của môi trường. Khả năng tương thích vật liệu van với chất làm mát là yếu tố then chốt để đảm bảo hoạt động ổn định lâu dài. Cần tránh hiện tượng ăn mòn vật liệu, giãn nở gioăng và kết tủa tạp chất. Kế hoạch lựa chọn vật liệu phù hợp với các môi chất làm mát khác nhau như sau: - Nước khử ion: Thân van nên được làm bằng thép không gỉ 304/316, và các vòng đệm nên là EPDM hoặc cao su flo. Phải tránh vật liệu đồng thau để ngăn ngừa sự kết tủa của nguyên tố kẽm và làm ô nhiễm chất làm mát. - Dung dịch Ethylene Glycol: Thân van nên được làm bằng thép không gỉ 316 để tăng cường khả năng chống ăn mòn, và các vòng đệm nên là cao su nitrile hoặc cao su flo, tập trung vào độ kín khít trong điều kiện nhiệt độ thấp. - Cách điện cho chất lỏng chứa flo: Thân van nên được làm bằng thép không gỉ 316 hoặc thép carbon mạ niken, và các vòng đệm nên là cao su flo hoặc cao su perfluoroether (FFKM), với thử nghiệm ngâm 72 giờ để kiểm tra khả năng tương thích trước khi sử dụng. - Dầu khoáng: Thân van có thể được làm bằng thép carbon hoặc thép không gỉ, với các vòng đệm được thiết kế phù hợp với cao su flo hoặc PTFE, có tính đến ảnh hưởng của hệ số giãn nở của môi chất đến hiệu suất làm kín. 4. Những sai lầm thường gặp khi lựa chọn ứng viên và các điểm cần tránh Trong kỹ thuật thực tiễn, việc lựa chọn van thường dễ dẫn đến những hiểu lầm. Các vấn đề chính cần tránh bao gồm: - Nhầm lẫn giữa "áp suất làm việc" và "áp suất thiết kế", việc lựa chọn van chỉ dựa trên áp suất làm việc dẫn đến biên độ an toàn không đủ. Việc lựa chọn phải hoàn toàn dựa trên áp suất thiết kế (áp suất làm việc × 1,1-1,2 hệ số an toàn).- Bỏ qua khả năng tương thích lâu dài giữa gioăng và chất lỏng chứa flo, chỉ sử dụng các thử nghiệm ngắn hạn trước khi sử dụng. Các nhà cung cấp nên cung cấp báo cáo thử nghiệm ngâm 72 giờ của bên thứ ba để xác minh không có hiện tượng phồng rộp hoặc lão hóa.- Không cung cấp giao diện đo lường trên van cân bằng, khiến việc định lượng chính xác các điều chỉnh thủy lực ở các giai đoạn sau trở nên bất khả thi. Hãy đảm bảo rằng các giao diện đo áp suất tiêu chuẩn G1/4 hoặc G3/8 được bao gồm trong lựa chọn.- Theo đuổi một cách mù quáng các loại van "hoàn toàn nhập khẩu", bỏ qua các trường hợp điển hình của các thương hiệu trong nước. Đối với các dự án nâng cấp, hãy ưu tiên lựa chọn các thương hiệu trong nước có kinh nghiệm trong các dự án ở Bắc Mỹ hoặc Trung Đông để cân bằng giữa chi phí và độ tin cậy. Các thông số kỹ thuật cốt lõi: Các chỉ số chính xác định hiệu suất của van Các van làm mát bằng chất lỏng trong trung tâm dữ liệu đòi hỏi độ chính xác điều khiển và độ tin cậy vận hành cao hơn so với các van được sử dụng trong hệ thống HVAC truyền thống hoặc ngành dầu khí. Chúng phải đáp ứng cấp độ Tier và nhu cầu vận hành dài hạn của trung tâm dữ liệu, với các chỉ số chính được phân loại thành hai nhóm: Thông số cốt lõi chung và Thông số chuyên biệt. 1. Các thông số cốt lõi chung (Cần thiết cho tất cả các loại van) - Tốc độ rò rỉ: Rò rỉ bên ngoài phải đáp ứng các tiêu chuẩn không cho phép, với tốc độ rò rỉ của máy đo phổ khối heli là

ĐỌC THÊM